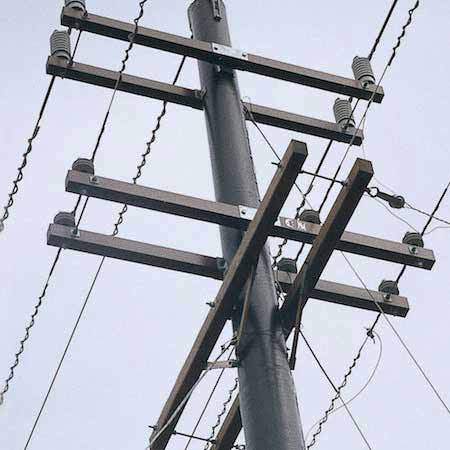

FRP Crossarm относится к конструкционному компоненту, изготовленному из композитного материала из армированного волокном полимера. Он предназначен для крепления электрических проводников, изоляторов и другого оборудования на воздушных линиях электропередачи. Крестовины FRP обладают превосходной прочностью, долговечностью и коррозионной стойкостью по сравнению с традиционными материалами.

Каков размер и форма FRP Crossarm?

Крестовины FRP доступны в различных спецификациях и моделях, чтобы удовлетворить различные требования к системе передачи. Некоторые общие спецификации включают в себя:

Ширина: от 75 мм до 200 мм.

Толщина: Варьируется от 8 мм до 20 мм.

Длина плеча: настраивается в соответствии с конкретными требованиями проекта.

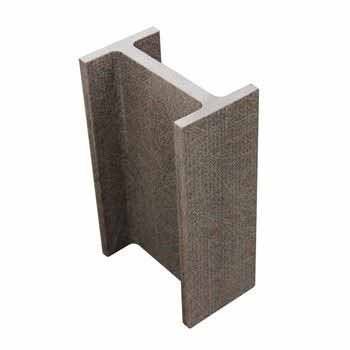

Форма поперечного сечения: прямоугольная, Т-образная или нестандартная конструкция, основанная на спецификациях проекта.

Конструкция армирования: сплошные траверсы из стеклопластика, полые с пенопластовым наполнителем или другие структурные конфигурации.

Какие уровни напряжения доступны для FRP Crossarm

Крестовины FRP классифицируются на основе их способности выдерживать определенные уровни напряжения в системах электропередачи. Общие номиналы напряжения включают категории низкого, среднего и высокого напряжения, такие как 11 кВ, 33 кВ, 66 кВ и 132 кВ.

Установка крестовины FRP:

Процесс установки FRP Crossarms обычно включает следующие шаги:

Подготовка места: расчистка площадки и обеспечение стабильного основания для установки траверсы.

Монтаж: Надежно закрепите траверсу на стойке трансмиссии с помощью соответствующих крепежных деталей и кронштейнов.

Крепление: Установка проводников, изоляторов и другого оборудования на траверсу в соответствии с проектными требованиями.

Тестирование и проверка: Проведение тестов и проверок для обеспечения правильной установки и функциональности.

Преимущества крестовины FRP по сравнению с традиционной крестовиной:

Легкий вес: траверсы из FRP значительно легче, чем традиционные материалы, что упрощает транспортировку и установку и делает их более экономичными.

Коррозионная стойкость: крестовины из стеклопластика обладают высокой устойчивостью к коррозии, что продлевает срок их службы и снижает требования к техническому обслуживанию.

Высокое соотношение прочности к весу: траверсы FRP обладают превосходной прочностью, будучи легче альтернатив, обеспечивая повышенную несущую способность и долговечность.

Электрическая изоляция: изоляционные свойства FRP помогают предотвратить электрические аварии и повысить общую безопасность систем передачи.

Экологичность: перекладины FRP безопасны для окружающей среды, поскольку они не проводят ток, не вызывают коррозии и могут быть переработаны.

| Параметры производительности | Описание |

|---|---|

| Материал | Армированный волокном полимер (FRP) |

| Плотность | Легкий, обычно от 1,5 до 2,0 г/см³ |

| Сила | Высокая прочность на растяжение и изгиб |

| Устойчивость к коррозии | Отличная стойкость к коррозии и химическому разложению |

| Электрическая изоляция | Непроводящий и обеспечивает электрическую изоляцию |

| Теплопроводность | Низкая теплопроводность |

| УФ-стойкость | Отличная стойкость к УФ-излучению |

| Огнестойкость | Негорючие или самозатухающие свойства |

| Впитывание воды | Низкая скорость водопоглощения |

| Размерная стабильность | Минимальное расширение или сжатие при изменении температуры |

| Ударопрочность | Высокая ударная вязкость и сопротивление |

| Монтаж | Прост в установке и требует минимального обслуживания |

| Продолжительность жизни | Долгий срок службы с низкой деградацией с течением времени |

| устойчивость | Экологически чистый, перерабатываемый материал |

Процесс производства крестовины FRP

Процесс пултрузии

Крестовины FRP изготавливаются с использованием процесса пултрузии, который включает следующие этапы:

Пропитка смолой: Ровинги или маты из стекловолокна протягиваются через ванну со смолой, обеспечивая тщательную пропитку.

Формовочная головка: пропитанные волокна проходят через нагретую формовочную головку, где смола отверждается и формируется траверса.

Система натяжения: Траверса непрерывно протягивается через матрицу с помощью системы натяжения, что обеспечивает одинаковые размеры и свойства.

Резка: Траверса нарезается на желаемую длину, готовая к пост-экструзии.

Заполнение пеной

В процессе производства крестовин из FRP заполнение пеной обычно осуществляется двумя основными способами: заполнение пеной на линии и заполнение пеной после впрыска.

Наполнение пеной на линии: наполнение пеной на линии осуществляется в процессе пултрузии. Перед пропиткой волокон смолой в смесь смол добавляют пенообразователь. Это позволяет формировать пену внутри траверсы FRP во время процесса пултрузии. Благодаря встроенному пеноматериалу полученная траверса имеет непрерывный профиль с внутренним наполнением из пеноматериала. Этот метод обеспечивает легкие характеристики и повышенную жесткость, а также повышает устойчивость траверсы к изгибу и сжатию.

Заполнение пеной после инъекций: Другой распространенный метод включает впрыскивание пены во внутреннюю полость предварительно пултрузионной траверсы из FRP. Этот процесс происходит на завершающих стадиях пултрузии. Специализированное инъекционное устройство используется для введения вспененного наполнителя в обозначенные области траверсы. Наполнение пеной после инъекций обеспечивает дополнительную прочность, жесткость и снижение веса. Он повышает демпфирующие и виброустойчивые характеристики траверсы.

Как поточный, так и послеинъекционный методы наполнения пеной могут быть адаптированы для удовлетворения конкретных требований проекта с учетом желаемой прочности, веса и критериев производительности. Независимо от используемого метода наполнение пеной улучшает механические свойства траверсы из стеклопластика, снижает вес и повышает ее способность гасить вибрации. Эти преимущества способствуют надежности и долговечности траверсы в системах электропередачи.

Eустановка крышки:

Еще один постэкструзионный метод – установка торцевых заглушек. Торцевые заглушки обычно изготавливаются из прочного материала, такого как термопласт или композит, и прикрепляются к концам траверсы. Этот процесс имеет ряд преимуществ:

Защита от влаги: Торцевые заглушки действуют как барьеры, предотвращая попадание влаги в траверсу, что может привести к износу и сокращению срока службы.

Повышенная безопасность: установка торцевых заглушек снижает риск случайного контакта с оголенными волокнами, обеспечивая электрическую безопасность при обращении и установке.

Эстетика и долговечность: торцевые заглушки придают траверсе законченный вид, повышая ее общую долговечность и устойчивость к факторам окружающей среды.

Контроль качества и отделка:

После заливки пеной и установки торцевых крышек траверсы из стеклопластика проходят тщательный контроль качества. Это включает в себя проверку размеров, визуальные осмотры и механические испытания для обеспечения соответствия спецификациям. Траверсы также могут подвергаться процессам отделки, таким как шлифовка, обрезка и обработка поверхности, для удовлетворения желаемых эстетических и функциональных требований.

Услуги:

Если вы заинтересованы в этом продукте, пожалуйста, свяжитесь с нами без колебаний, мы предоставляем следующие услуги

Обслуживание и поддержка OEM/ODM

Бесплатные рекламные материалы при необходимости

Обслуживание клиентов один на один

Эффективная коммуникация в течение 24 часов

Новый дизайн и обновление коллекции стилей для клиента

горячая этикетка : Траверсы стеклопластиковые, Китай, производители, завод, цена